Vous désirez optimiser vos processus et en finir avec le gaspillage ? Envisagez d’adopter le Lean management. Provenant du Japon, cette méthode de gestion performante vous permet de maximiser la valeur et de mettre en place une approche d’amélioration continue. Idéale pour accroître la satisfaction client, réduire les coûts tout en accélérant la production, l’approche Lean repose sur certains principes incontournables que nous vous présentons dans cet article dédié.

Qu’est-ce que le Lean management ?

Le lean management est une méthode de gestion visant principalement à réduire les gaspillages. Les objectifs de la démarche sont une amélioration des processus, un accroissement de la vitesse de la production et une augmentation de la qualité des produits.

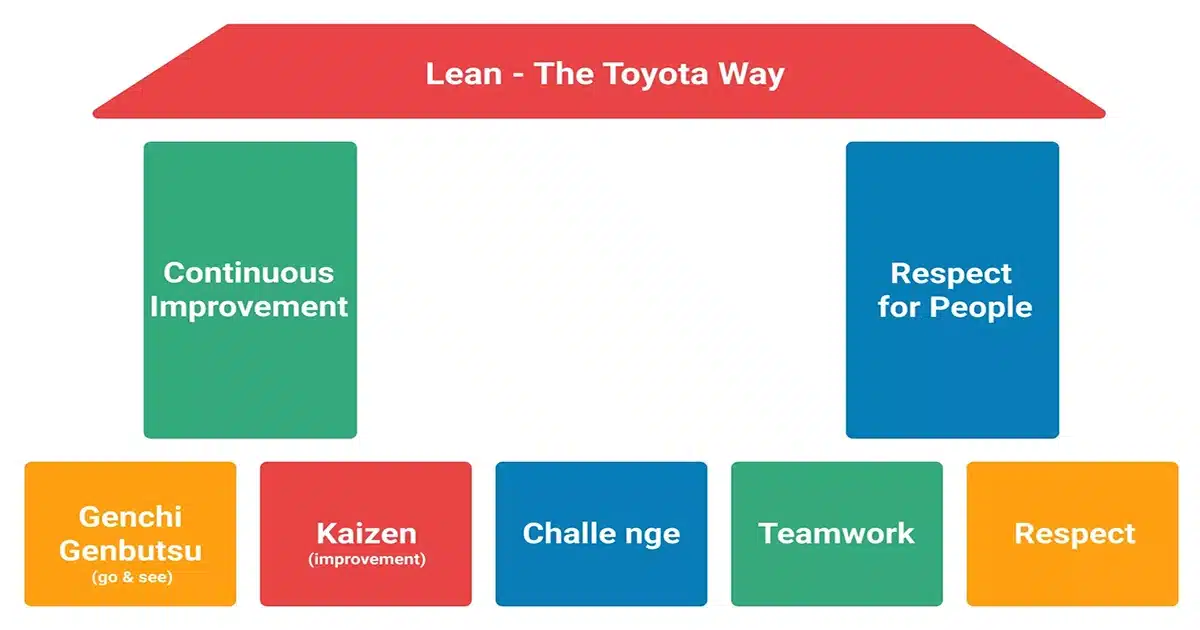

L’approche Lean puise ses origines dans le système de production de Toyota (TPS ou Toyota System Production). Le TPS a été inventé par l’ingénieur japonais Taiichi Ohno qui s’est inspiré du fordisme et du Just-in-Time. Sa méthode visait à réduire le gaspillage, augmenter la satisfaction client tout en facilitant la production au sein de l’industrie automobile.

Ce n’est qu’en 1988 que naît la méthode Lean dans un article intitulé Triumph of the Lean Production System sous la plume de John Krafcik[1].

Les concepts de base

Pour mettre en place des méthodes de gestion telles que la méthode Lean, il est nécessaire de bien en saisir les fondamentaux. L’approche Lean qui vise l’excellence opérationnelle repose sur 5 principes fondamentaux.

1. Identifier la valeur

Si vous souhaitez que votre client achète votre produit ou votre service, il est indispensable d’identifier sa valeur. C’est votre manière de résoudre un problème du client. Ainsi, si un processus ne vise à accompagner le client dans sa recherche de solution, il s’agit d’un gaspillage de temps et de ressources.

Commencez donc par identifier la valeur du produit afin de la maximiser et éliminer tous les éléments qui pourraient la diminuer ou entraver les processus.

2. Cartographier la chaîne de valeur

Étant donné qu’il faut éliminer les éléments qui n’apportent pas de valeur ajoutée, il est nécessaire de mettre en place une cartographie des flux. Une fois que vous avez parfaitement identifié les acteurs, les tâches et les actions, vous devez analyser vos flux pour déterminer quels éléments peuvent être supprimés.

D’après Taiichi Ohno, il y a sept types de gaspillages (aussi appelés muda) : la surproduction, l’attente, le transport, le surstockage, les mouvements inutiles, les processus inutiles et la production de pièces défectueuses.

3. Créer un processus

Vous avez identifié des opportunités d’amélioration, il est alors temps de déployer une nouvelle organisation du travail. La conception d’un nouveau flux de travail pour votre processus de production va permettre de gagner en efficacité.

L’idéal est de faire travailler conjointement les collaborateurs et les équipes pour créer ces nouveaux processus. Les actions et tâches doivent être découpées en sous-tâches et il est recommandé d’éliminer tout ce qui pourrait créer des goulots d’étranglement.

4. Concevoir un système en flux tiré

Le système japonais repose sur une conception de la production reposant sur “ le juste à temps ”. En d’autres termes, un processus ne commence qu’une fois que le précédent à été mené à son terme. Pour appliquer cette démarche, il est indispensable d’être très rigoureux.

Contrairement à l’approche “ Push ” qui fonctionne sur des prévisions de production, l’approche “ Pull ” ou en flux tiré est déclenchée par la demande des clients. C’est la raison pour laquelle l’environnement de travail et les méthodes doivent être parfaitement optimisés pour répondre aux attentes des clients dans les délais impartis.

5. Affiner son processus

Le Lean management doit s’inscrire dans une culture d’amélioration continue. Des réunions régulières, un travail d’équipe efficace et un suivi de la performance permettent de mettre en place des pratiques d’amélioration de la productivité.

Les atouts de la méthode Lean

Les améliorations régulières permises par la méthode Lean sont idéales pour accéder à de nombreux bénéfices pour votre entreprise :

- Amélioration des processus : La cartographie des processus, leur optimisation et l’élimination des gaspillages permettent une rationalisation des actions et amélioration des processus et de la productivité des équipes.

- Augmentation de la qualité : Avec son approche itérative, la méthode Lean est parfaite pour identifier les améliorations potentielles. Petits pas par petits pas, les problèmes sont résolus et le produit est affiné, ce qui améliore la qualité.

- Réductions des délais : Avec des processus plus efficaces, une élimination du gaspillage et des goulots d’étranglement, cette méthode de gestion participe à une amélioration des délais de livraison ainsi qu’à une réduction des coûts de production.

- Accroissement de la satisfaction : La méthode Lean est centrée sur la valeur ajoutée. l’amélioration continue associée à une compréhension des besoins clients permet d’augmenter significativement leur satisfaction.

Quels sont les outils du lean management ?

Pour mener à bien le déploiement de la démarche Lean, il est pertinent d’utiliser certains outils spécifiques. En effet, l’identification des gaspillages, l’optimisation des processus et les efforts pour mesurer les améliorations nécessitent d’utiliser les bons outils.

Les outils peuvent être classifiés en deux catégories : les techniques et les outils logiciels.

Parmi les techniques utilisées dans la méthode Lean, nous pouvons citer :

- La cartographie de la chaîne de valeur : Aussi appelée Value Stream Mapping, elle consiste, comme nous l’avons vu, à représenter les processus pour identifier les gaspillages, mais aussi les opportunités d’amélioration envisageables.

- Les 5S : Utilisée pour optimiser l’espace de travail au sein des entreprises japonaises, la technique des 5S repose sur 5 principes qui sont le tri, le rangement, le nettoyage, la standardisation et le maintien.

- Le Kaizen : Pilier de l’amélioration continue, cette méthode nécessite que tous les collaborateurs s’impliquent pour identifier les problèmes à résoudre, puis les résoudre collectivement et progressivement.

- Le Kanban : Conçue pour visualiser et gérer les flux de travail, la méthode Kanban utilise des cartes représentant les tâches à réaliser, en cours ou réalisées.

En parallèle de ces outils ou méthodes pratiques, nous vous conseillons d’utiliser aussi des outils logiciels. Ces derniers peuvent par exemple prendre la forme d’une suite de travail collaboratif. Vous pourrez ainsi centraliser les documents et les échanges afin de mobiliser les équipes autour d’un objectif commun et déployer efficacement la méthode Lean. De tels outils intègrent d’ailleurs la méthode Kanban ainsi que des fonctionnalités permettant de créer la cartographie de la chaîne de valeur.

[1] John Krafcik, Triumph of the Lean Production System, 1988